在工業(yè)加工中,,刀片選型至關(guān)重要,它直接影響加工效率和質(zhì)量,。本文將詳細(xì)介紹刀片選型的建議流程,,并結(jié)合實(shí)際案例和參數(shù)數(shù)據(jù),幫助您選擇合適的刀片,,提升加工性能,。

一、了解工件材料和加工要求

1,、首先,,我們需要對(duì)工件材料進(jìn)行分析。不同材料的硬度,、韌性,、切削性能等特性差異很大。例如,,加工鋁合金和加工不銹鋼就需要選擇不同類(lèi)型的刀片,。我們需要了解工件材料的具體牌號(hào)、化學(xué)成分,、硬度等參數(shù),。

2、其次,,要明確加工要求,。不同的加工方式,例如粗加工,、精加工,、車(chē)削、銑削等,,對(duì)刀片的要求也不同,。粗加工注重效率,可以選擇強(qiáng)度高,、耐磨性好的刀片,;精加工注重精度和表面質(zhì)量,可以選擇鋒利度高,、刃口光潔的刀片,。我們需要確定加工余量、表面粗糙度,、尺寸精度等關(guān)鍵參數(shù),。

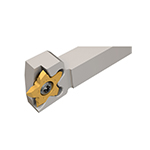

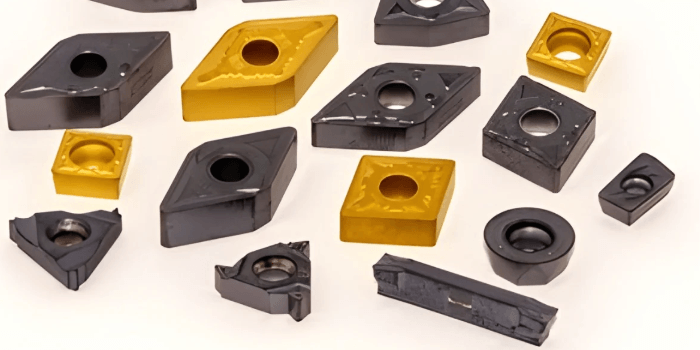

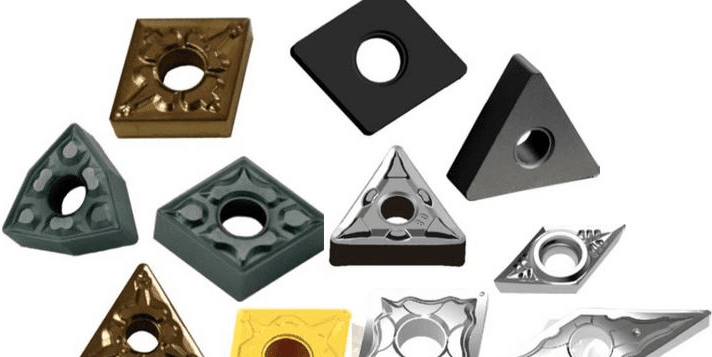

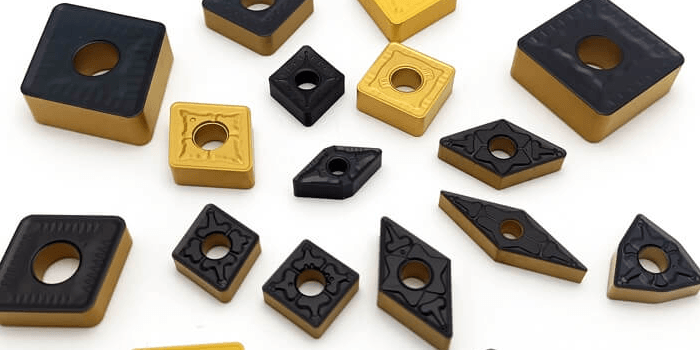

3,、最后,根據(jù)工件材料和加工要求,,初步篩選刀片類(lèi)型,。例如,加工高硬度材料可以選擇硬質(zhì)合金刀片,,加工韌性材料可以選擇涂層刀片,。

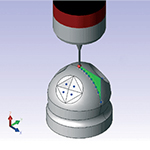

二、選擇刀片幾何參數(shù)

1,、刀片的幾何參數(shù)包括前角,、后角、主偏角,、副偏角等,。這些參數(shù)會(huì)影響刀片的切削力、切削溫度,、排屑性能和刀具壽命,。

2、例如,,較大的前角可以減小切削力,,但刀尖強(qiáng)度會(huì)降低;較小的后角可以提高刀具的耐磨性,,但會(huì)增加切削力,。我們需要根據(jù)實(shí)際情況選擇合適的幾何參數(shù)。

3,、一些刀片制造商會(huì)提供刀片選型指南,,可以根據(jù)工件材料和加工方式選擇推薦的幾何參數(shù)。

三,、選擇刀片材質(zhì)和涂層

1,、刀片材質(zhì)通常包括高速鋼、硬質(zhì)合金,、陶瓷,、金剛石等。不同材質(zhì)的刀片具有不同的硬度,、韌性,、耐磨性和抗沖擊性。

2,、例如,,硬質(zhì)合金刀片具有高硬度和耐磨性,適用于加工高硬度材料;陶瓷刀片具有更高的硬度和耐熱性,,適用于高速切削,;金剛石刀片硬度最高,,適用于加工超硬材料,。

3、涂層可以提高刀片的耐磨性,、抗氧化性和潤(rùn)滑性,。常見(jiàn)的涂層材料包括TiN、TiAlN,、TiCN等,。選擇合適的涂層可以顯著提高刀具壽命。

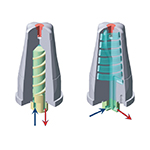

四,、考慮刀柄和夾持系統(tǒng)

1,、刀柄和夾持系統(tǒng)會(huì)影響刀片的穩(wěn)定性和精度。選擇合適的刀柄和夾持系統(tǒng)可以減少刀具振動(dòng),,提高加工質(zhì)量,。

2、例如,,液壓夾持系統(tǒng)可以提供更高的夾持力,,適用于重切削;熱裝夾持系統(tǒng)可以提供更高的精度,,適用于精加工,。

3、我們需要根據(jù)機(jī)床的接口類(lèi)型和加工要求選擇合適的刀柄和夾持系統(tǒng),。

五,、進(jìn)行試切削和優(yōu)化

1、選擇刀片后,,需要進(jìn)行試切削,,驗(yàn)證刀片的性能是否滿足加工要求。試切削時(shí),,需要監(jiān)測(cè)切削力,、切削溫度、表面粗糙度等參數(shù),。

2,、如果試切削結(jié)果不理想,需要調(diào)整刀片的幾何參數(shù),、材質(zhì),、涂層或切削參數(shù),直至達(dá)到最佳的加工效果。

3,、通過(guò)試切削和優(yōu)化,,可以最終確定最佳的刀片選型方案。

以下是您可能還關(guān)注的問(wèn)題與解答:

Q:如何判斷刀片磨損,?

A:刀片磨損可以通過(guò)觀察刀刃的磨損情況,、測(cè)量切削力、監(jiān)測(cè)切削溫度等方法來(lái)判斷,。

Q:如何延長(zhǎng)刀片壽命,?

A:選擇合適的切削參數(shù)、使用冷卻液,、定期更換刀片等方法可以延長(zhǎng)刀片壽命,。

Q:如何選擇合適的刀片供應(yīng)商?

A:選擇信譽(yù)好,、技術(shù)實(shí)力強(qiáng)的刀片供應(yīng)商,,可以獲得高質(zhì)量的刀片和專業(yè)的技術(shù)支持。

刀片選型是一個(gè)復(fù)雜的過(guò)程,,需要考慮多個(gè)因素,。通過(guò)遵循以上建議流程,并結(jié)合實(shí)際經(jīng)驗(yàn)和數(shù)據(jù)分析,,您可以選擇合適的刀片,,最大限度地提高加工效率和質(zhì)量,降低加工成本,。