正確認識刀柄

說起

刀柄,,仍舊有很多人認為刀柄只是一個簡單的夾持工具,,對加工并沒有太大的影響;只要

機床的精度高,、剛性好,,就萬事OK了。

這是一個片面的認識,,刀柄作為一個中介,,連接機床主軸和刃具,機床借助刀柄將動力傳遞到刃具刃尖才能實現(xiàn)切削加工。沒有好的刀柄,,再優(yōu)的機床也是徒勞,。以下幾點更是刀柄的重要之處:

■

跳動精度:刀柄本身的夾持精度。如果刀柄夾持精度不好,,會抹滅機床主軸的跳動精度,;

■夾持力:跟機床無關(guān),只能靠刀柄來保證,;

■夾持剛性:由刀柄的粗細和長短決定,,機床也無能為力;

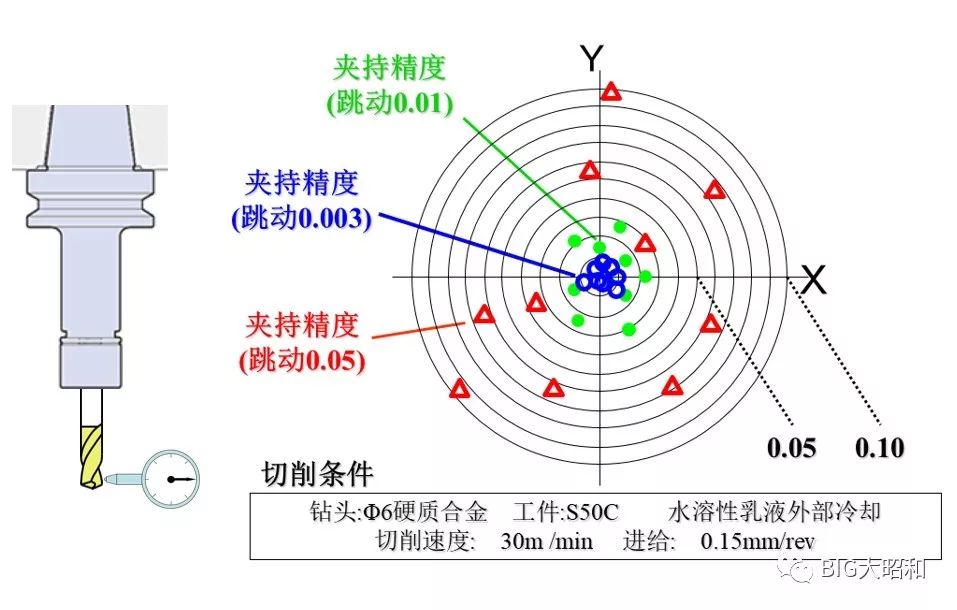

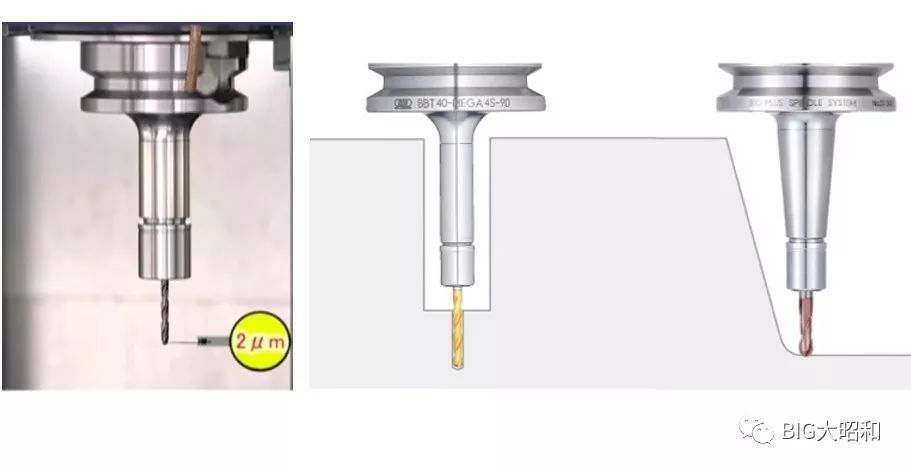

刀柄的跳動精度和加工精度有著直接的關(guān)系,,比如以鉆孔為例,,從加工實例來看,不同跳動精度的刀柄在相同的加工條件下,,鉆出來孔的位置精度和孔徑的尺寸精度有著天壤之別,。在這一點上,孔精度不良,,很多客戶往往認為是鉆頭本身的問題,,從而花費大量的時間和精力來調(diào)整鉆頭。因此,,喪失了產(chǎn)品品質(zhì)和效率的競爭力,。

下圖是鉆頭在不同的跳動精度下加工10個孔后,測孔的位置精度,。

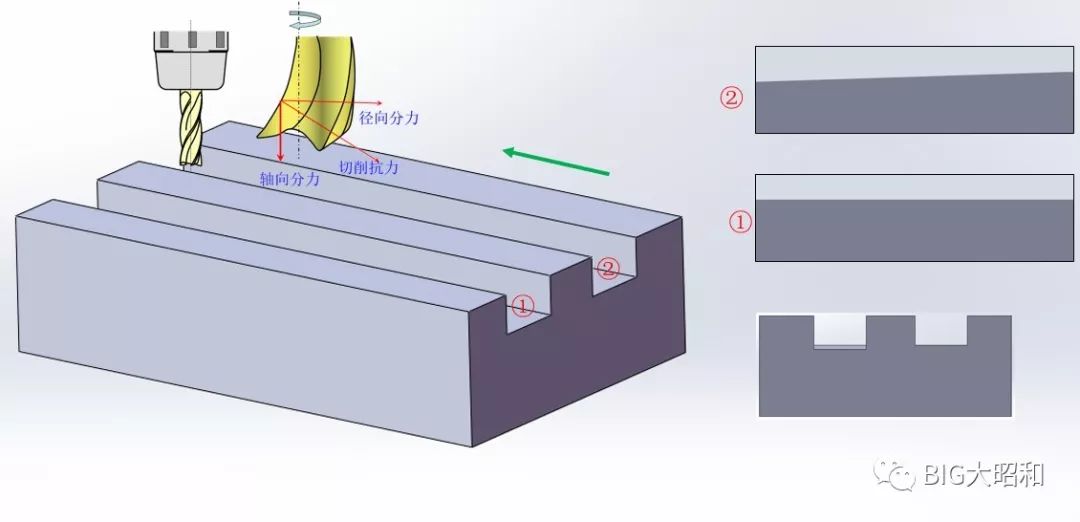

刀柄的夾持力更是會直接影響到工件是否會報廢,。比如以立銑刀銑削為例,在銑削的行進過程中,,立銑刀會產(chǎn)生很大的向下拉力,,由于刀柄夾持力不夠大,銑刀有被拉出的風險,,從而導致工件被過切,,造成加工不良甚至報廢。如果工件的價值又很高,,那么造成的后果將是災難性的,。

下圖是同一個銑刀在不同夾持力刀柄下的槽加工。②號刀柄由于夾持力不足,,從而造成掉刀現(xiàn)象,,銑出來的槽深度呈斜坡型。

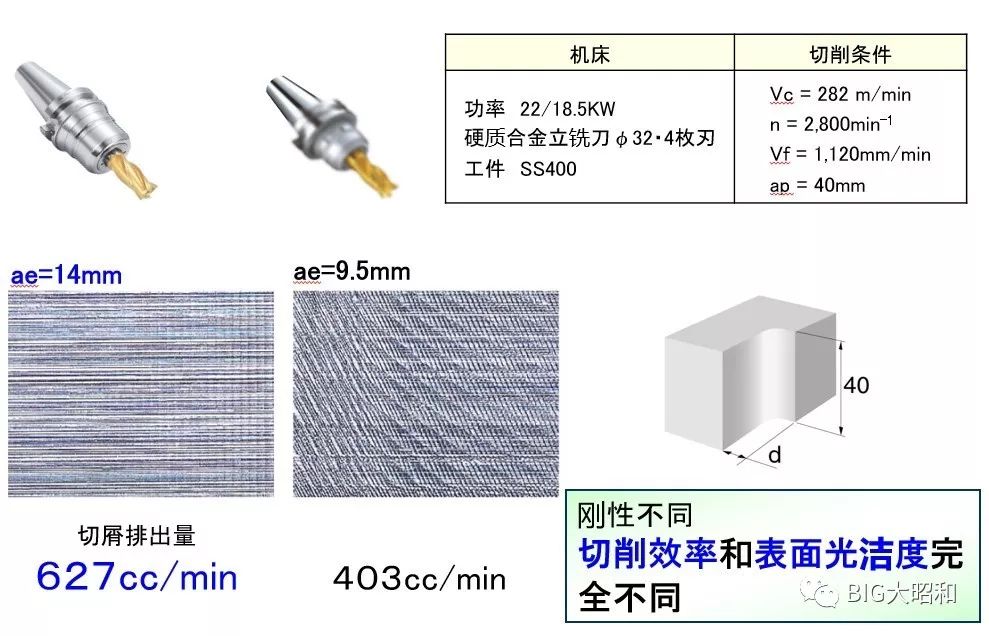

刀柄的夾持剛性的大小,,直接影響到切削的吃刀量和是否導致振刀,。我們還是以

立銑刀為例,,刀柄的夾持剛性不同,,在同一臺機床,,相同的切削條件下,剛性好的刀柄切深更多,,切削效率更高,,更加有效抑制振刀,保證更好的表面光潔度,。

合理選擇刀柄

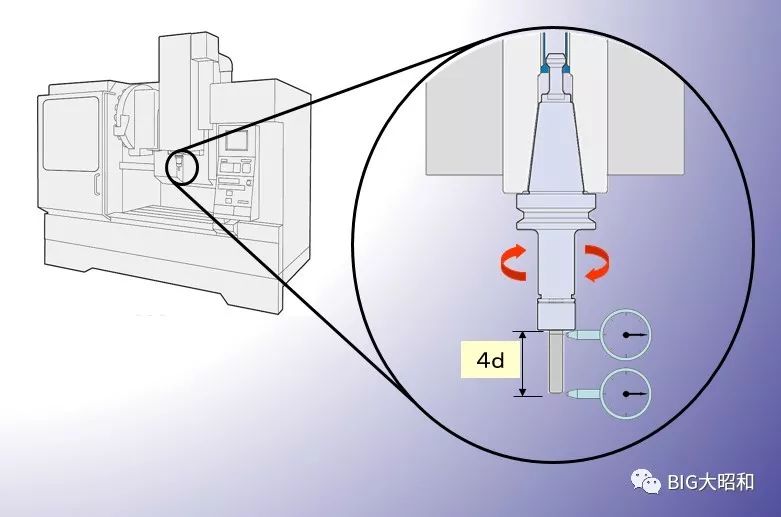

在選擇刀柄時,,要根據(jù)刃具情況,工件干涉,,尺寸精度要求等多方面進行全方位考慮,。比如對于細小型刃具,一般應用于小切削量的精加工,,那么對于刀柄的跳動精度要求是極高的,,否則,刃具易折斷,,加工尺寸偏差過大,,效率低,甚至于根本無法加工,。這時候必須使用跳動精度高的刀柄來夾持,。比如采用下圖中的這種美夾(MEGA)高精度彈簧刀柄。

一般人認為普通的彈簧刀柄(例如ER刀柄)夾持精度低(4d處跳動0.01mm~0.02mm),,所以在高精度的場合是不采用彈簧刀柄的,。但這種美夾(MEGA)高精度彈簧刀柄在4d處跳動是達到0.003mm以內(nèi)。困擾很多客戶的刀柄干涉問題也可以一并解決,。

很多客戶也很喜歡用

液壓刀柄,,液壓因為精度高、操作簡便而廣受用戶的喜愛,,筆者接觸的很多客戶就非常喜歡液壓刀柄,。只需一根扳手就能輕松進行刃具的拆裝操作,非常方便,。同時例如下圖這種把液壓刀柄做的非常細小,,并且可以配置端面噴水型,極大的解決了工件空間小,,排屑不暢等的問題,。同時也避免了狹小部位只能用

熱縮刀柄的尷尬。同時也解決了熱縮刀柄由于本身原理結(jié)構(gòu)所帶來的種種使用上的不便,。

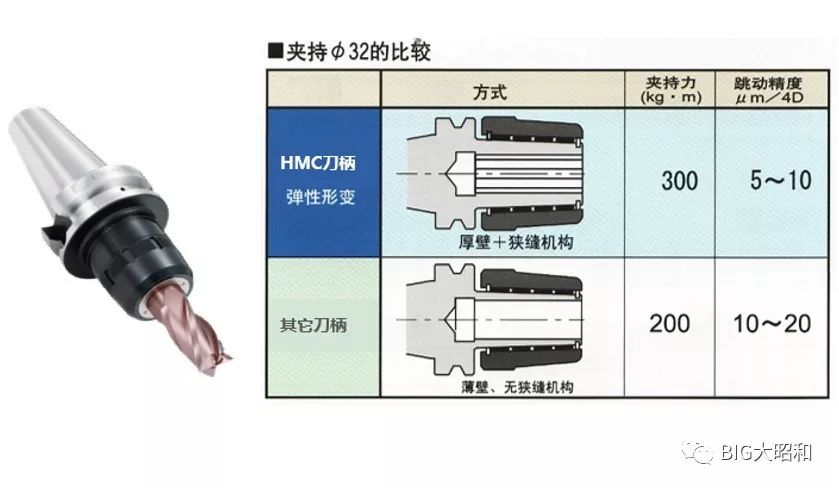

對于大的刃具,,大多用于開粗加工,,往往切削量大,進給較快,,希望快速地去除切削余量,。這樣對刀柄的要求就是要有足夠的夾持力,否則容易導致掉刀,,振刀等問題,,難以提升切削效率。這種情況下,,可以考慮這種HMC強力刀柄,,這種強力刀柄可以做到業(yè)內(nèi)令人震驚的強勁夾持力,并且同時具有不俗的跳動精度,??梢砸粧呒庸み^程中的掉刀隱患,極大的保證了加工效率和加工安全,。

除了以上所說的切削加工之外,,還有很多加工(比如攻絲加工,微雕加工,,復雜架構(gòu)件加工等等),,如果選擇刀柄正確合理的話,不但能解決加工瓶頸,,更能達到事半功倍,,意想不到的效果。

欲知詳情,,敬請關(guān)注“如何提升機械加工的競爭力之刀柄篇(下)”,。