- 切削速度過高,。

- 切削液選擇不合適。

- 鉸刀主偏角過大,,鉸切削刃口不在同一圓周上,。

- 鉸孔余量太大,鉸孔余量不均勻或太小,,局部表面未鉸到,。

- 鉸刀切削部分擺差超差、刃口不鋒利,表面粗糙,。

- 鉸刀切削刃帶過寬,。

- 鉸孔時排屑不暢。

- 鉸刀過度磨損,。

- 鉸刀碰傷,,刃口留有毛刺或崩刃。

- 刃口有積屑瘤,。

- 由于材料關系,,不適用于零度前角或負前角鉸刀。

- 降低切削速度,。

- 根據加工材料選擇切削液,。

- 適當減小主偏角,正確刃磨鉸切削刃口,。

- 適當減小鉸孔余量,。

- 提高鉸孔前底孔位置精度與質量或增加鉸孔余量。

- 修磨刃帶寬度,。

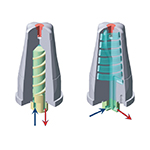

- 根據具體情況減少鉸刀齒數(shù),,加大容屑槽空間或采用帶刃傾角的鉸刀,使排屑順利,。

- 定期更換鉸刀,,刃磨時把磨削區(qū)磨去。

- 鉸刀在刃磨,、使用及運輸過程中,,應采取保護措施,避免碰傷,。

- 對已碰傷的鉸刀,,應用特細的油石將碰傷的鉸刀修好,或更換鉸刀,。

- 鉸刀過長,剛性不足,,鉸削時產生振動,。

- 鉸刀主偏角過小。

- 鉸刀切削刃帶窄,。

- 鉸孔余量偏,。

- 內孔表面有缺口、交叉孔,。

- 孔表面有砂眼,、氣孔,。

- 主軸軸承松動,無導向套,,或鉸刀與導向套配合間隙過大以及由于薄壁工件裝夾過緊,,卸下后工件變形。

- 剛性不足的鉸刀可采用不等分齒距的鉸刀,,鉸刀的安裝應采用剛性聯(lián)接,,增大主偏角。

- 選用合格鉸刀,,控制預加工工序的孔位置公差,。采用不等齒距鉸刀,采用較長,、較精密的導向套,;選用合格毛坯。

- 采用等齒距鉸刀鉸削較精密的孔時,,應對機床主軸間隙進行調整,,導向套的配合間隙應要求較高或采用恰當?shù)膴A緊方法,減小夾緊力,。

- 鉸孔前的鉆孔偏斜,,特別是孔徑較小時,,由于鉸刀剛性較差,不能糾正原有的彎曲度,。

- 鉸刀主偏角過大,;導向不良,使鉸刀在鉸削中易偏離方向,。

- 切削部分倒錐過大,。

- 鉸刀在斷續(xù)孔中部間隙處位移。

- 手鉸孔時,,在一個方向上用力過大,,迫使鉸刀向一端偏斜,破壞了鉸孔的垂直度,。

措施

- 增加擴孔或鏜孔工序校正孔,。

- 減小主偏角。

- 調整合適的鉸刀,。

- 調換有導向部分或加長切削部分的鉸刀,。

- 鉸刀外徑尺寸設計值偏大或鉸切削刃口有毛刺,。

- 切削速度過高,。

- 進給量不當或加工余量過大,。

- 鉸刀主偏角過大;鉸刀彎曲,。

- 鉸切削刃口上粘附著切屑瘤,。

- 刃磨時鉸切削刃口擺差超差。

- 切削液選擇不合適,。

- 安裝鉸刀時錐柄表面油污未擦干凈或錐面有磕碰傷,。

- 錐柄的扁尾偏位裝入機床主軸后錐柄圓錐干涉。

- 主軸彎曲或主軸軸承過松或損壞,。

- 鉸刀浮動不靈活,。

- 與工件不同軸以及手鉸孔時兩手用力不均勻,使鉸刀左右晃動,。

- 根據具體情況適當減小鉸刀外徑,。

- 降低切削速度。

- 適當調整進給量或減少加工余量,。

- 適當減小主偏角,。

- 校直或報廢彎曲的不能用的鉸刀。

- 用油石仔細修整到合格,。

- 控制擺差在允許的范圍內,。

- 選擇潤滑性能較好的切削液。

- 安裝鉸刀前必須將鉸刀錐柄及機床主軸錐孔內部油污擦凈,,錐面有磕碰處用油石修光,。

- 修磨鉸刀扁尾。

- 調整或更換主軸軸承,。

- 重新調整浮動卡頭,,并調整同軸度。

5,、內孔表面有棱

- 鉸孔余量過大,。

- 鉸刀切削部分后角過大。

- 鉸刀切削刃帶過窄,。

- 工件表面有氣孔,、砂眼以及主軸擺差過大。

措施

- 減小鉸孔余量,。

- 減小切削部分后角,。

- 修磨刃帶寬度。

- 選擇合格毛坯,。

原因

- 鉸刀過長,剛性不足,,鉸削時產生振動,。

- 鉸刀主偏角過小,。

- 鉸切削刃帶窄;鉸孔余量偏,。

- 內孔表面有缺口,、交叉孔。

- 孔表面有砂眼,、氣孔,。

- 主軸軸承松動,無導向套,,或鉸刀與導向套配合間隙過大以及由于薄壁工件裝夾過緊,,卸下后工件變形。

措施

- 降低切削速度,。

- 根據加工材料選擇切削液,。

- 適當減小主偏角,正確刃磨鉸切削刃口,。

- 適當減小鉸孔余量,。

- 提高鉸孔前底孔位置精度與質量或增加鉸孔余量。

- 修磨刃帶寬度,。

- 根據具體情況減少鉸刀齒數(shù),,加大容屑槽空間或采用帶刃傾角的鉸刀,使排屑順利,。

- 定期更換鉸刀,,刃磨時把磨削區(qū)磨去。

- 鉸刀在刃磨,、使用及運輸過程中,,應采取保護措施,,避免碰傷,。

- 對已碰傷的鉸刀,應用特細的油石將碰傷的鉸刀修好,,或更換鉸刀,。