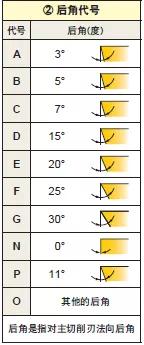

1.加工塑性大或彈性大的材料,,為減少后刀面之間的摩擦,取大后角,;加工高強(qiáng)度,、高硬度工件,為保證刃口強(qiáng)度,,應(yīng)取較小的后角,;精加工切削力小,,為減少摩擦,提高加工表面質(zhì)量,,可取大一點(diǎn)的后角,;

2.粗加工時(shí),切削力大,,為保證刃口的強(qiáng)度,,可取小一點(diǎn)的后角;精加工切削力小,,為減少摩擦,,提高加工表面質(zhì)量,可取小一點(diǎn)的后角,;

3.高速鋼刀具后角可比鎢鋼刀具后角大2~3度,;

4.當(dāng)銑刀的徑向磨損會(huì)影響加工精度時(shí),如鍵槽銑刀的圓周齒磨損后,,直徑減少,直接影響鍵槽的寬度,,后角應(yīng)適當(dāng)減少(一般為8度),。

5.銑刀刀齒后面與工件的摩擦是再切削速度方向,并且切削厚度比一般車削小,,所以磨損主要發(fā)生在后刀面上,,因此適當(dāng)增大銑刀后角,可減少磨損,。

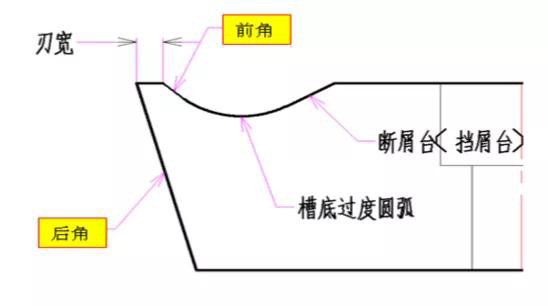

1.一般用途(半精加工)的刀片斷屑槽型:這種斷屑槽考慮了最佳進(jìn)給量,吃刀量范圍和實(shí)際切削條件的最佳匹配,,因?yàn)檫@些推薦的范圍都是在考慮了所有的加工變量的實(shí)驗(yàn)基礎(chǔ)上建立的,,所以在其范圍內(nèi)的操作能確保良好的斷屑槽特性,如良好的斷屑性,,可靠性,。

2.重型切削刀片的斷屑槽型:單面斷屑槽刀片不用考慮雙面都要有定位面的問題,,因此其幾何形狀的選擇范圍廣,適用于強(qiáng)力進(jìn)給和金屬切除率大的切削條件,。這些刀片的槽型設(shè)計(jì)單元保證了獲得較大金屬切除率而不會(huì)是減小刀具剛度和刃口強(qiáng)度,。

3.精加工刀盤和輕型刀片的斷屑槽型:在低速進(jìn)給和吃刀量小的條件下,選擇輕型斷屑槽,。它一般是窄深槽型,,這種斷屑槽將在更薄,更難折斷的切屑上增加斷裂應(yīng)變,。通過它進(jìn)行斷屑控制時(shí)將產(chǎn)生比較理想的粗糙度和可靠的刀具壽命,。

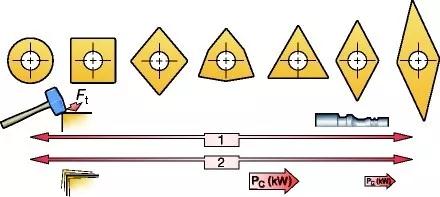

2.指示往左側(cè)振動(dòng)趨勢(shì)增加,往右側(cè)所需的功率減少,。

以下是小編匯總的幾種刃口常出現(xiàn)的問題和應(yīng)對(duì)措施:

1.刃口磨損-措施:提高進(jìn)給量,;降低切削速度;使用更耐磨的刀片材質(zhì),;使用涂層刀片,。

2.崩碎-措施:使用韌性更好的材質(zhì);使用刃口強(qiáng)化的刀片,;檢查工藝系統(tǒng)的剛性,;加大主偏角,。

3.熱變形-措施:降低切削速度;減少進(jìn)給,;減少切深,;使用更具熱硬性的材質(zhì)。

4.切深處破損-措施:改變主偏角,;刃口強(qiáng)化,;更換刀片材質(zhì)。

5.熱裂紋-措施:正確使用冷卻液,;降低切削速度,;減少進(jìn)給;使用涂層刀片,。

6.積屑-措施:提高切削速度,;提高進(jìn)給;使用涂層刀片或金屬陶瓷刀片,;使用冷卻液,;使刃口更鋒利。

7.月牙洼磨-措施:降低切削速度,;降低進(jìn)給,;使用涂層刀片或金屬陶瓷刀片;使用冷卻液,。

8.斷裂-措施:使用韌性更好的材質(zhì)或槽型;減少進(jìn)給,;減少切深,;檢查工藝系統(tǒng)的剛性。

PS:通常當(dāng)后刀面磨損達(dá)0.7毫米時(shí),,應(yīng)更換刀片刃口,;精加工時(shí)最大磨損量為0.04毫米.

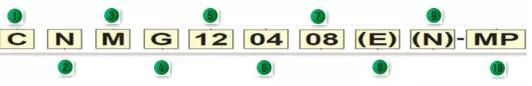

斷屑槽意義:是切削能按照預(yù)先設(shè)定的方向,,進(jìn)行卷曲流動(dòng)或者折斷,,使其形成可接受的良好切屑,從而實(shí)現(xiàn)對(duì)鐵屑的有效控制和材料優(yōu)化,,有效控制刀具鋒利程度,,以保證刀具的耐磨性能,切削力和刀尖強(qiáng)度到達(dá)最佳效果,。如圖: